随着国家“双碳”战略和 “智慧电厂”建设推进,火电机组如何降低供电煤耗、提升灵活调节能力和清洁高效水平,成为必答题。新华科技自主研发的智能优化技术,正在大型火电机组中推广应用,助力其实现降本增效、节能减排和智慧升级。

与汽温控制类似,协调控制是一个非线性、多变量和强耦合的复杂系统;当前,火电机组“三改联动”(节能降耗改造、供热改造和灵活性改造)又对其提出了全新的多目标要求,依靠传统技术手段已无能为力。

新华科技智能优化团队将传统PID控制与智能控制技术相结合,专门为解决控制难点、痛点而研发的智能协调控制体系,实现火电机组机炉协调、一次调频、深度调峰等优化功能,已在135MW-1000MW各类型机组应用中取得了优秀的运行实效。

其主要包含的先进控制技术有:

基于模型的多变量先进控制技术;

人工智能的动态加速技术;

多模态、多目标、多约束、变结构的优化控制技术;

AGC-R模式自适应技术;

变参数(VAPID)PID控制技术;

变负荷速率自适应技术;

汽机调门、减温水与机前压力的动态解耦自校正技术;

一次调频量的补偿控制技术;

燃烧控制的一次风母管压力与容量风门协同控制技术;

凝结水节流技术;

灵活性调度技术。

某330MW亚临界机组,原锅炉主控输出变化幅度为±18%,采用基于人工智能的动态加速和AGC-R模式自适应等智能优化技术后变化幅度为±3%;提升调节品质的同时降低机组煤耗、延长设备生命。

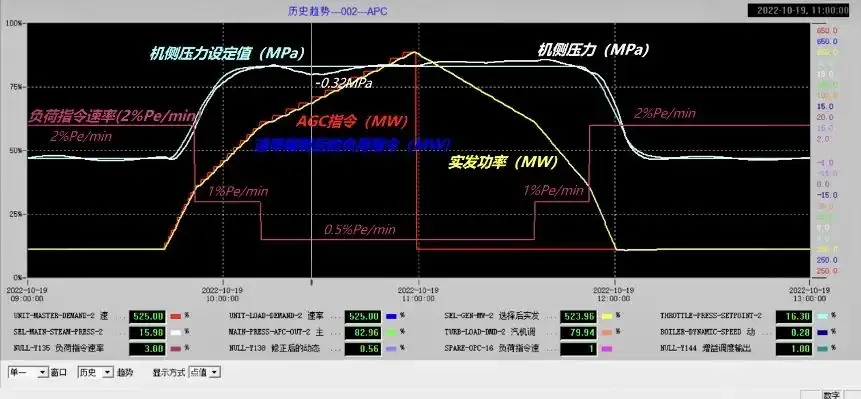

某600MW亚临界机组,采用变负荷速率自适应等智能优化技术后,进行295MW~605MW负荷扰动仿真试验;变负荷速率在2%Pe/min、1%Pe/min和0.5%Pe/min切换期间,控制品质持续保持稳定。

随着新能源大量接入电网,如何在负荷变化幅度从10%Pe~15%Pe 跃升到50%Pe的情况下依然保证控制品质,是业内面临着的一个挑战。

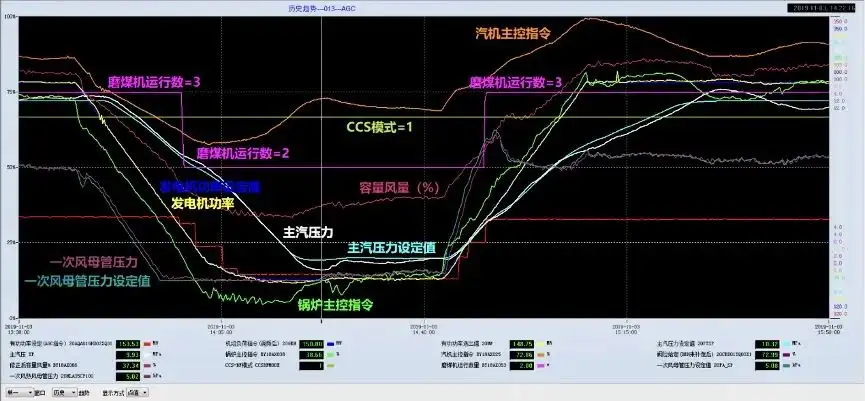

某300MW亚临界机组,采用增益调度等智能优化技术后,负荷从300MW连续降至150MW,后又从150MW直接升至300MW,负荷变化速率2%Pe/min;过程中包含了磨煤机启停,其压力最大偏差0.46MPa,功率最大偏差1.75MW。

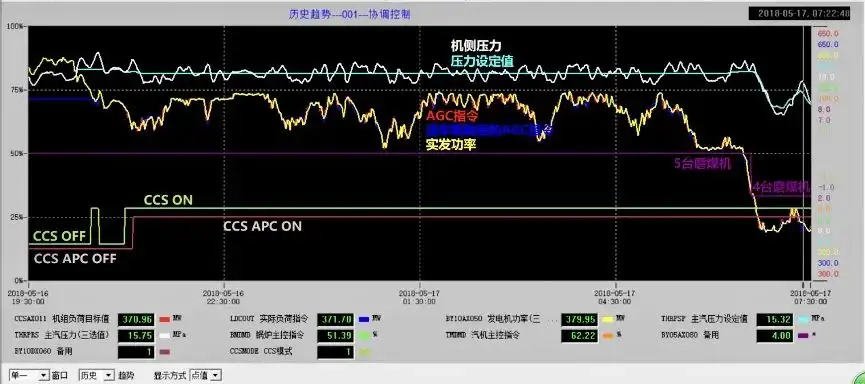

某600MW亚临界机组,炉机间蒸汽压损大、定压段长(240MW: 11.08MPa→420MW: 16.3MPa→600MW: 16.3MPa),规程要求在正常运行条件下(包含磨组启停在内)机前压力最大为16.9MPa;原控制方式下经常超压,优化控制难度很大。采用基于多模态、多目标、多约束、变结构的等智能优化技术后,自2018年投运至今,期间机前压力最大仅为16.81MPa,没有一次超压记录。

基于模型的多模态、多目标、多约束、变结构的智能优化技术,与人工智能的动态加速技术完美结合,可助力火电机组实现高精准的协调控制品质:支持变负荷阶跃指令幅度为50%Pe,且控制品质优于行业标准规定。

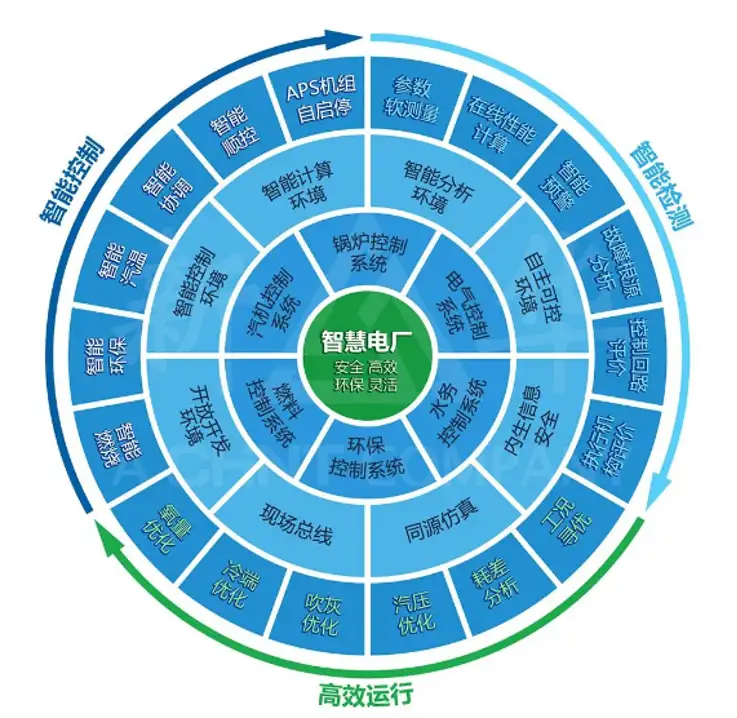

新华科技智能优化技术专门为解决大型火电机组控制难题而研发。目前已陆续开发了62个专用算法模块,无缝集成在iPlant智能发电平台中,实现智能燃烧、智能汽温、智能环保、智能吹灰以及智能协调等优化控制功能,为打造“安全高效环保灵活”的智慧电厂提供强力技术支撑。