《2022智慧电厂产业洞察白皮书》将于4月25日在西安“2023智慧电厂论坛”重磅发布;作为《白皮书》联合发布单位和论坛支持单位,新华科技主编智能控制版块,阐述发电行业智能控制技术及智慧电厂解决方案。

为此,我们陆续推出技术分享系列,分篇介绍新华科技智能控制技术的技术创新点及其在火电机组上的创新应用。

本篇继续介绍iFOC智能协调系统的技术路线、应用案例和客户价值。

基于ICS架构自主研发的iFOC智能控制技术,面向机组智慧运行需求,将传统PID控制与智能控制相结合,以“静态平衡、反馈修正、并行前馈、动态加速”为特色,通过统计学习、系统辨识获得智能化多模态对象模型,辅以模型在线修正技术、控制参数在线自动计算/赋值和对状态变量预估的自适应技术,近年来已持续应用在125MW-1000MW不同等级火电机组的智能协调项目上,实现机炉协调、一次调频、滑压优化、深度调峰等功能,取得了优秀的运行实效。

iFOC智能协调主要应用的先进控制技术有:

基于模型的多变量先进控制技术;

人工智能的动态加速技术;

基于状态预估的自适应技术;

增益调度技术;

连续反向AGC指令下的动态加速输出抑制技术;

多模态、多目标、多约束、变结构的优化控制;

滑压变负荷过程中的压力设定值预测;

支持负荷变化幅度为50%Pe的阶跃负荷指令,支持AGC-R模式技术;

变参数(VAPID)PID控制;

变负荷速率优化;

汽机调门、过热减温水流量与机前压力的动态解耦自校正功能;

一次调频量的补偿控制;

燃烧控制的一次风母管压力与容量风门协同控制策略;

凝结水节流技术;

灵活性调度技术。

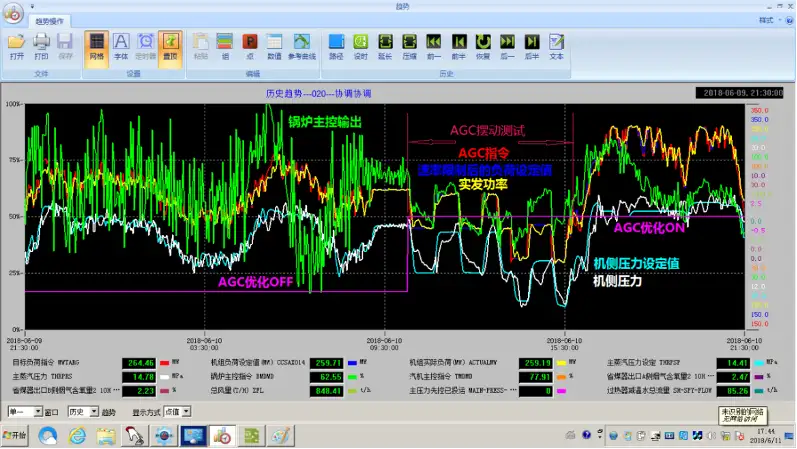

01 案例一

某330MW亚临界机组,原锅炉主控输出变化幅度为±18%,采用基于人工智能的动态加速和AGC-R模式自适应等智能协调技术后变化幅度为±3%;提升调节品质的同时降低机组煤耗、延长设备生命。

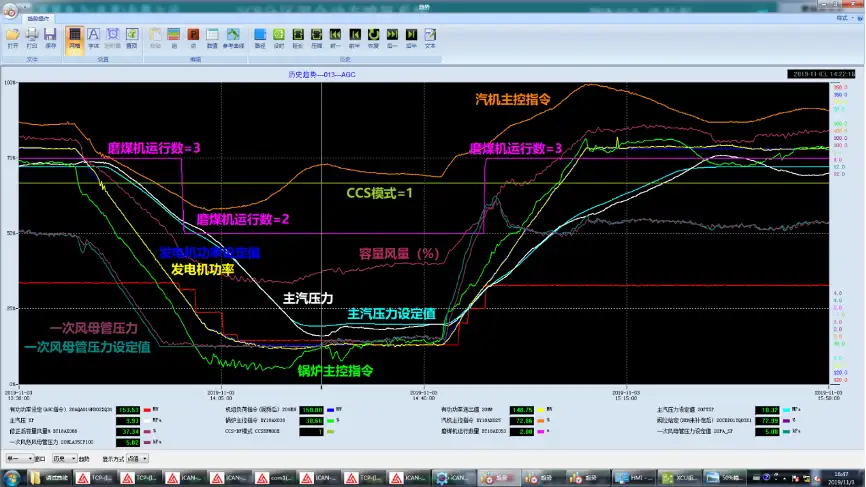

02 案例二

随着新能源大量接入电网,如何在负荷变化幅度从10%Pe~15%Pe 跃升到50%Pe的情况下依然保证控制品质,是业内面临着的一个挑战。

某300MW亚临界机组,采用增益调度等智能协调技术后,负荷从300MW连续降至150MW,后又从150MW直接升至300MW,负荷变化速率2%Pe/min;过程中包含了磨煤机启停,其压力最大偏差0.46MPa(小于0.51MPa的指标),功率最大偏差1.75MW(小于3MW的指标)。

03 案例三

某600MW亚临界机组,炉机间蒸汽压损大、定压段长(240MW: 11.08MPa→420MW: 16.3MPa→600MW: 16.3MPa),规程要求在正常运行条件下(包含磨组启停在内)机前压力最大为16.9MPa;原控制方式下经常超压,优化控制难度很大。

采用基于多模态、多目标、多约束、变结构的等智能协调技术后,自2018年投运至今,期间机前压力最大仅为16.81MPa,没有一次超压记录。

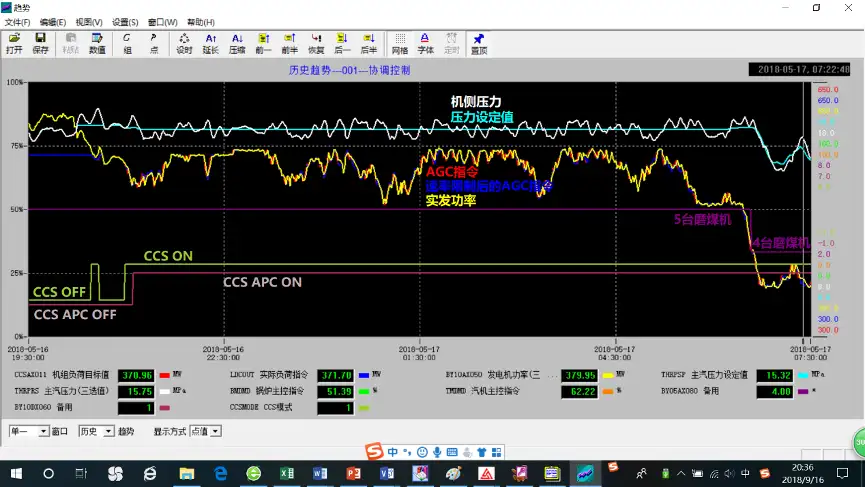

04 案例四

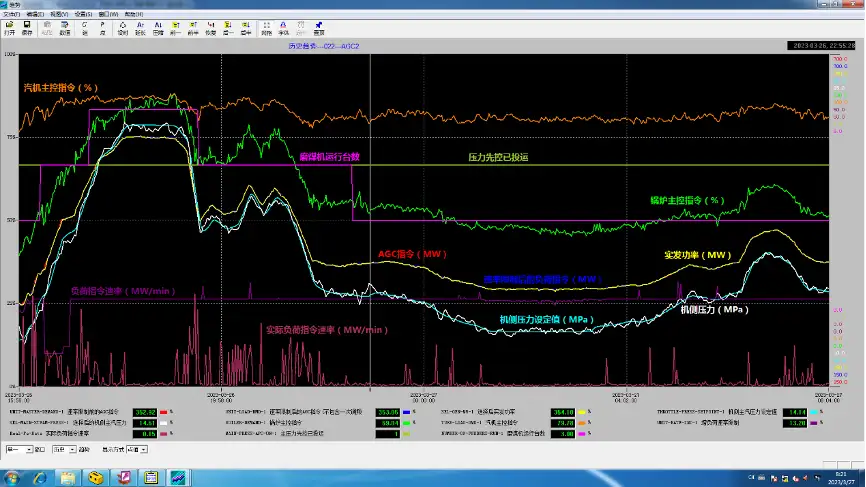

某660MW超临界机组,采用基于状态变量预估的智能协调技术后,控制品质如下图所示。

iFOC的智能协调系统能自动适应不同的实际负荷指令速率变化,即使在磨组的启、停过程中,主汽压力与设定值的偏差最大只有±0.47MPa,极大地提高了控制品质。

控制变量的增益调度、状态变量预估和机侧压力设定值预测是自适应控制、自组织控制理念在iFOC智能协调的具体应用。

通过应用iFOC智能协调技术,使得机组负荷指令速率可在0.5%Pe/min~2.5%Pe/min任意变化,负荷扰动的幅度由行业标准的10%Pe~15%Pe扩展到了50%Pe,并且确保主汽压力控制在3%P0偏差范围内、优于行业标准。应用了iFOC智能协调技术后,机组提高了Kp值,增强了机组对电网的响应特性,可减少电网考核甚至获得收益;同时改善了锅炉燃烧控制性能,降低供电煤耗。

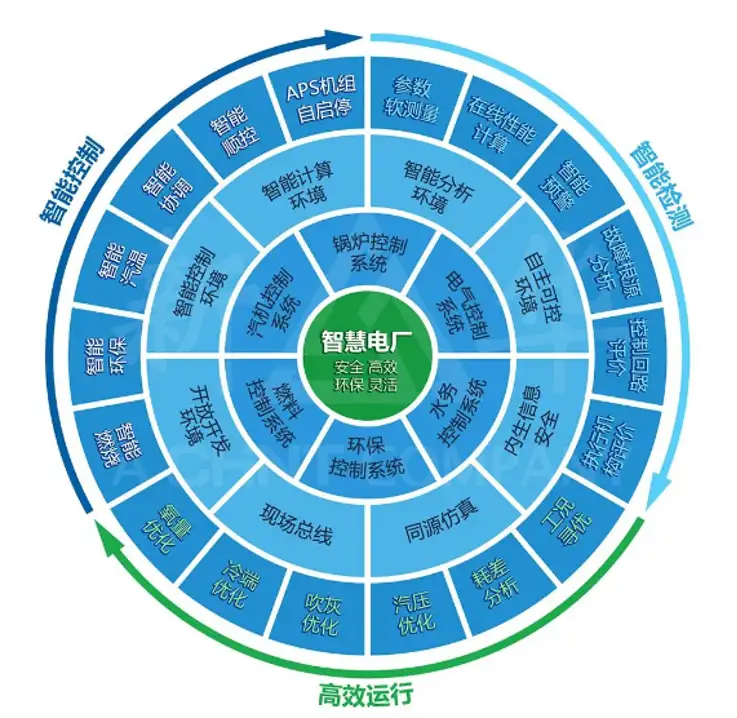

新华科技智能控制技术专门为解决大型火电机组控制难题而研发,目前已无缝集成在新华iPlant智能发电平台中,与智能预警技术一起,作为ICS智能控制的应用双核,为打造“安全高效环保灵活”的智慧电厂提供强力技术支撑。未来,新华科技将基于新华CANOS大数据平台,继续整合需求、聚合数据、融合优势,提供ICS智能控制和IMS智慧管理两类应用,致力于构建行业生态共同体,推动智慧电厂建设高质量发展!