《2022智慧电厂产业洞察白皮书》已于4月25日在西安“2023智慧电厂论坛”重磅发布;作为《白皮书》联合发布单位和论坛支持单位,新华科技主编智能控制版块,阐述发电行业智能控制技术及智慧电厂解决方案。

为此,我们陆续推出技术分享系列,分篇介绍新华科技智能控制技术的技术创新点及其在火电机组上的创新应用。本篇继续介绍iFOC智能汽温系统的技术路线、应用案例和客户价值。

汽温控制对机组的安全高效运行至关重要;但因存在外扰多、滞后大、惯性大、非线性等因素,大多数机组的投用效果都不理想。近年来,基于过(再)热器焓增特性的iFOC智能汽温技术不断创新应用在300MW-1000MW机组汽温控制中,取得了优秀的运行成效。

iFOC智能汽温主要应用的先进控制技术有:

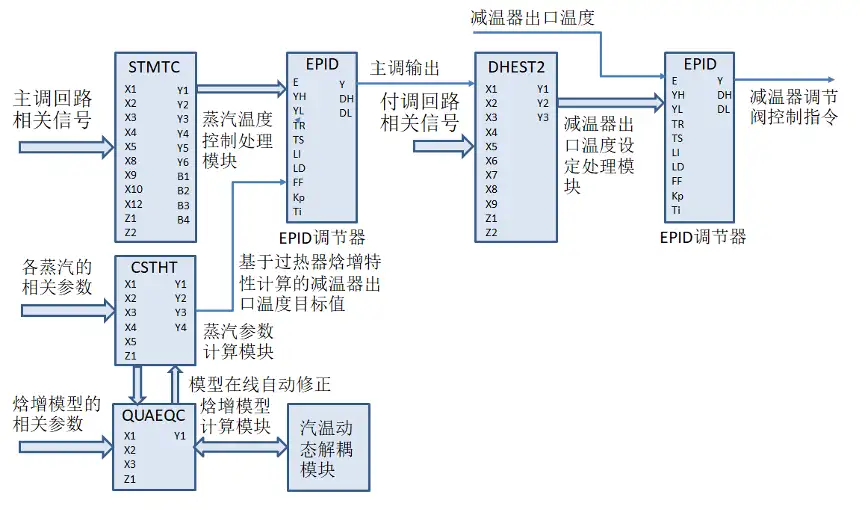

iFOC智能汽温主调节器接受前置处理模块(STMTC)输出信号,实现基于偏差的优化控制、闭锁及跟踪的抗积分饱和技术以及主回路的变参数VAPID控制。焓增模型计算模块(QUAEQC)与蒸汽参数计算模块(CSTHT)协同实现了焓增模型计算、在线修正、动态解耦和过热器进口温度计算。

某330MW亚临界机组,采用基于烟温的能量平衡等智能优化技术后,汽温动态偏差只有±1.5℃。

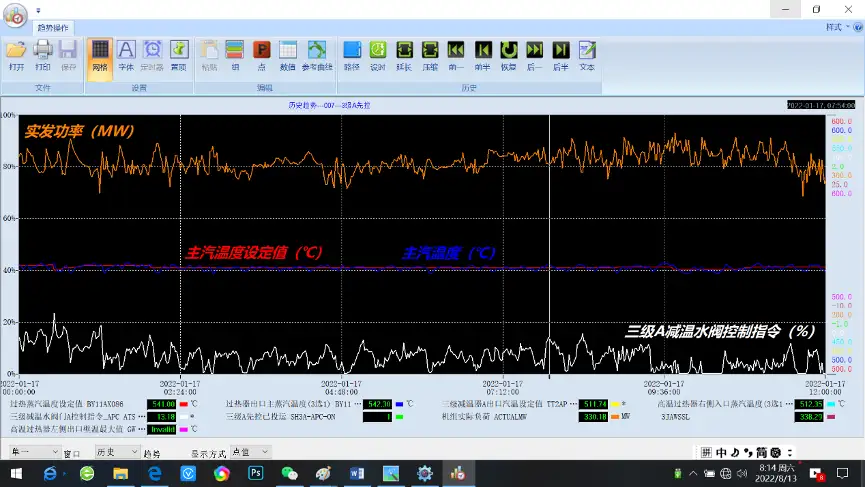

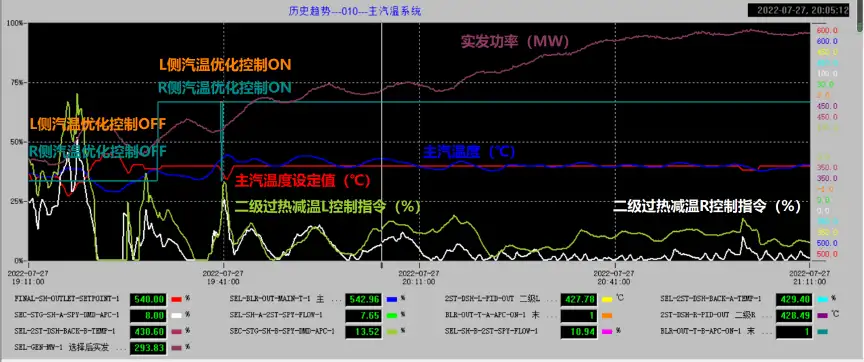

某350MW亚临界机组,采用基于过热器焓增的模型预测与自适应控制等智能汽温技术后,在变负荷的动态过程中,汽温与设定值的偏差为±3℃;在完成左右侧平衡控制及模型在线修正后,动态条件下汽温与设定值的偏差只有±1.5℃;同时,调节阀波动大幅减小,提高了设备使用寿命。

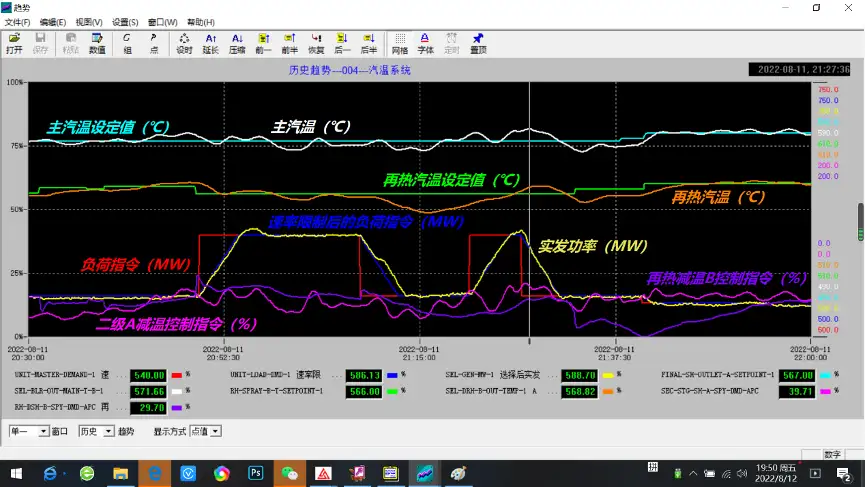

某650MW超临界机组,采用模型自适应控制等智能优化技术后,在10%Pe幅度、负荷指令速率为2%Pe/分钟的连续反向变负荷指令下,过热汽温控制在±4.6℃,再热汽温控制±3℃;后续增加汽水分离器出口焓值优化后,控制品质还可进一步提升。

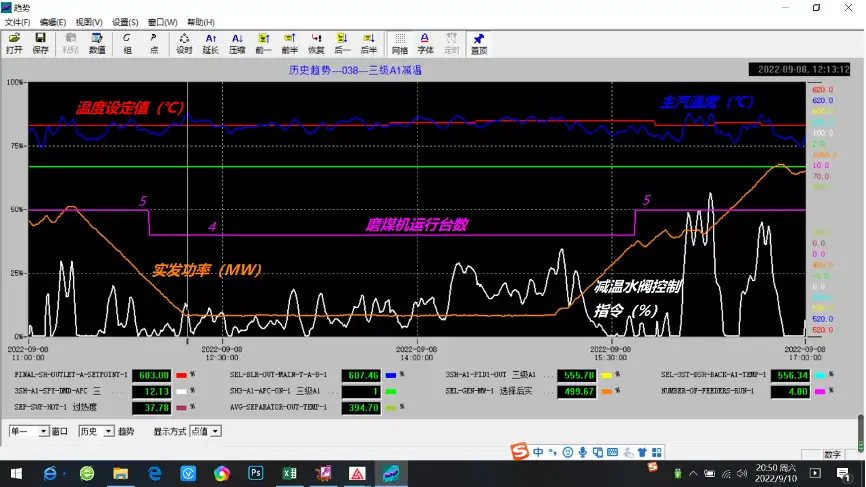

某1000MW超超临界机组,采用iFOC智能汽温控制技术,并引入模型在线自修正和动态解耦自校正技术后,在变负荷指令下过热汽温控制在±2.0℃,在变负荷过程磨煤机启、停过热汽温控制在±3.5℃;后续增加汽水分离器出口焓值优化后,控制品质还可进一步提升。

采用智能优化技术的iFOC智能汽温系统,在无磨组启、停和吹灰操作条件下,动态汽温控制偏差可达±3℃;包含磨组启、停和吹灰操作操作条件下,动态汽温控制偏差可达±5℃;其指标均优于行业标准。

以某600MW机组(供电煤耗300g/kWh,标煤价格1000¥/t)为例:采用iFOC智能汽温技术后,如过热汽温升高2℃、再热汽温升高4℃,机组供电煤耗可下降0.5g/kWh,节约燃煤成本160万/年。

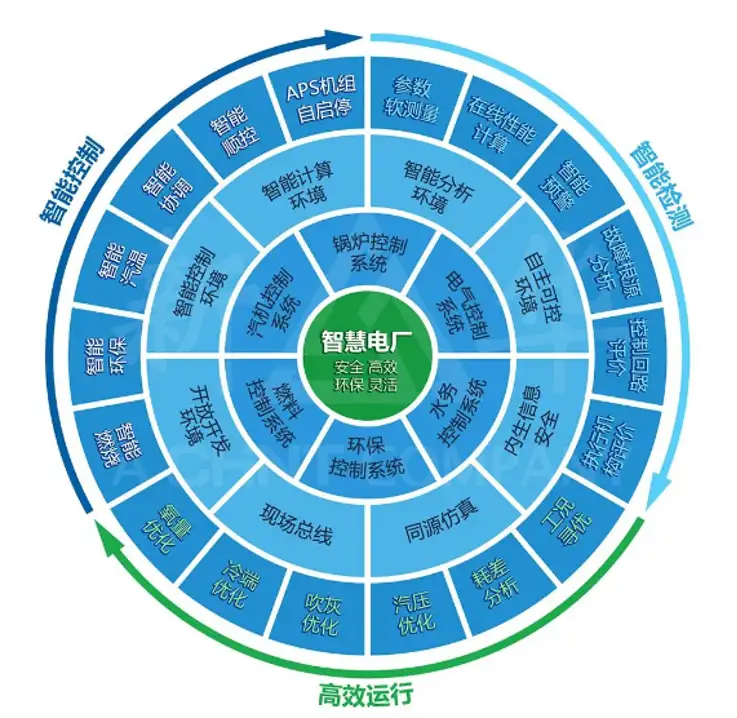

新华科技智能控制技术专门为解决大型火电机组控制难题而研发,目前已无缝集成在新华iPlant智能发电平台中,与智能预警技术一起,作为ICS智能控制的应用双核,为打造“安全高效环保灵活”的智慧电厂提供强力技术支撑。未来,新华科技将基于新华CANOS大数据平台,继续整合需求、聚合数据、融合优势,提供ICS智能控制和IMS智慧管理两类应用,致力于构建行业生态共同体,推动智慧电厂建设高质量发展!